集裝箱專用環氧富鋅底漆

集裝箱專用環氧富鋅底漆能夠對集裝箱面臨的腐蝕工況有效防護,適應從陸地到海洋、從酷暑到嚴寒、-40 ~ 70 ℃等各種環境,并能夠阻止或延緩集裝箱因碰撞、摩擦等造成的機械損傷而造成的微小銹蝕擴散。

目前集裝箱外側常使用的是 3 層油漆配套體系,內面和箱底常使用的是 2 層油漆配套體系。所有的油漆配套體系中的底漆都為環氧富鋅漆。

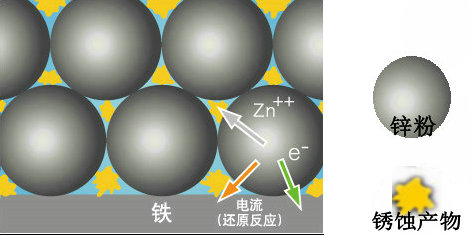

環氧富鋅底漆的防腐原理:

環氧富鋅底漆的防腐機理不同于普通的屏蔽型防銹底漆,其具有電化學防腐、緩蝕、屏蔽三重防護效果,以電化學防腐為主。

富鋅底漆中的鋅粉含量高,在其干膜中,鋅粉顆粒之間、鋅粉顆粒與集裝箱鋼制基材之間是相互接觸的。

|  | |

涂膜受到侵蝕時,鋅粉作為陽極首先受到腐蝕,底材鋼鐵作為陰極受到保護; 富鋅涂料中的鋅粉在保護過程中逐漸被消耗,但速度很慢。

其反應如下: | 同時鋅作為犧牲陽極形成的氧化產物可以對涂層起到封閉作用,加強涂層對底材的保護。 其腐蝕產物的形成,使涂層與底材的電位差減小。 其腐蝕產物的種類隨腐蝕介質的不同而不同,如氧化鋅、氫氧化鋅、堿式碳酸鋅、硫酸鋅等腐蝕產物會沉積在鋅粉顆粒的空隙中和鋼的表面上。 腐蝕產物一方面使涂層變得致密,增強了涂層的隔絕環境功能,使水和氧等很難滲透到鋼的表面,起到了緩蝕作用 ; 但另一方面它將隔絕了表面的鋅粉層,使遠離鋼基材的鋅粉不能有金屬間的接觸,從而很難發揮陰極保護的作用。 |

當集裝箱由于摩擦或碰撞等因素損壞漆膜,露出新的金屬鋅,電位差立即增大,產生較強的陰極保護作用。所以富鋅涂料的銹蝕不會從損傷處向周圍擴散。

環氧富鋅底漆作為集裝箱保護底漆發揮優異性能的必要前提:

由富鋅涂料的防腐機理可以看出,在鋅粉發揮防腐作用的過程中會有堿性的物質產生,所以做為富鋅涂料的成膜物質必須有良好的抗皂化能力,否則會由于鋅粉漆的犧牲陽極反應,使成膜物質發生化學反應而脫落。一般選用環氧樹脂做為成膜物質。所以,集裝箱通常選用環氧富鋅底漆。

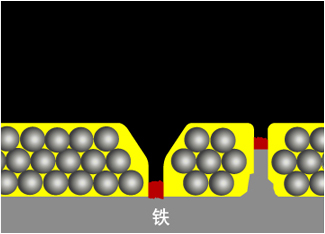

兩個概念:PVC 是干膜中的顏料體積百分比; CPVC :臨界顏料體積百分比。

環氧富鋅底漆以環氧樹脂為主要成膜物質,以鋅粉作為防銹顏料。鋅粉體積含量比例,要大于CPVC,電化學防腐性能才能順利發揮。

富鋅底漆含鋅量的相關標準:

SSPC PAINT20 標準中將富鋅涂料的干膜中鋅粉含量分為三個等級:

第一個等級干膜中的鋅粉含量≥ 85%; 第二個等級干膜中的鋅粉含量在 77% ~ 85%; 第三個等級干膜中鋅粉含量在 65% ~ 77% 。

ISO12944 則規定,富鋅底漆中鋅粉含量為 80% 。

鋅粉含量過高,自然富鋅底漆中的樹脂含量會降低,成膜物減少,漆膜與鋼材的附著力因之而減小。因此,一旦水等滲透到鋅粉表面,引起鋅腐蝕,體積增大,從而使涂層起泡的可能性變大。

在集裝箱的焊接生產加工中,大量的氧化鋅廢塵對施工工人健康和環境會造成危害。

環氧富鋅底漆漆膜厚度,既要保證有足夠量的鋅粉發生電化學反應,也要避免因為腐蝕產品的大量產生,阻礙了上層鋅粉的電化學反應。

通過實驗對比,不同厚度環氧富鋅底漆的防銹防腐左右。

試驗方法:JIS 5600-6-2;評價標準:ASTM-610/ASTM-714;銹蝕等級:0為差,9為好

|

| 耐鹽水2500h試驗 | 耐鹽霧1500h試驗 |

環氧富鋅底漆+環氧底漆; 10+70μm |

銹蝕:9級;起泡:無。 |

銹蝕:4級;起泡:MD6。 |

環氧富鋅底漆+環氧底漆 30+50μm |

銹蝕:9級;起泡:無。 |

銹蝕:8級;起泡:F6。 |

環氧富鋅底漆+環氧底漆 50+30μm |

銹蝕:9級;起泡:無。 |

銹蝕:5級;起泡:M6。 |

實驗結果:在保證總干膜厚度的情況下,環氧富鋅底漆漆膜厚度對耐鹽水性影響不大,但對于耐鹽霧性影響較大,以環氧富鋅底漆30μm+環氧底漆(中涂漆)50μm的防銹性能好。

環氧富鋅底漆已經在集裝箱涂裝領域大量應用,在干膜厚度30μm,鋅粉含量不低于73%的情況下,既能夠發揮有效的電化學防腐左右,也適應集裝箱流水線作業、焊接工序較多的情況。

天津市雙獅涂料有限公司 備案號:津ICP備2023003586號-1

天津市雙獅涂料有限公司 備案號:津ICP備2023003586號-1

津公網安備 12011402000116號

津公網安備 12011402000116號